Hvert kjøretøy skal være utstyrt med et bremsesystem, hvis aktuatorer er bremseklosser i kontakt med bremsetrommelen eller -skiven.Hoveddelen av putene er friksjonsforinger.Les alt om disse delene, deres typer, design og det riktige valget i artikkelen.

Hva er en bremseklossforing?

Bremseklossbelegget (friksjonsbelegg) er en komponent av aktuatorene til bremsene til kjøretøy, som sikrer dannelsen av bremsemoment på grunn av friksjonskrefter.

Friksjonsbelegget er hoveddelen av bremseklossen, den er i direkte kontakt med bremsetrommelen eller skiven når kjøretøyet bremses.På grunn av friksjonskreftene som oppstår ved kontakt med trommelen/skiven, absorberer foringen kjøretøyets kinetiske energi, konverterer den til varme og gir en reduksjon i hastighet eller et fullstendig stopp.Foringene har økt friksjonskoeffisient med støpejern og stål (som bremsetromler og skiver er laget av), og har samtidig høy motstand mot slitasje og forhindrer overdreven slitasje på trommelen/skiven.

I dag er det et bredt utvalg av bremseklosser, og for riktig valg av disse delene er det nødvendig å forstå deres klassifisering og design.

Typer og design av bremsebelegg

Friksjonsbelegg av bremseklosser kan deles inn i grupper i henhold til formål, design og konfigurasjon, samt sammensetningen de er laget av.

I henhold til formålet er putene delt inn i to typer:

• For trommelbremser;

• For skivebremser.

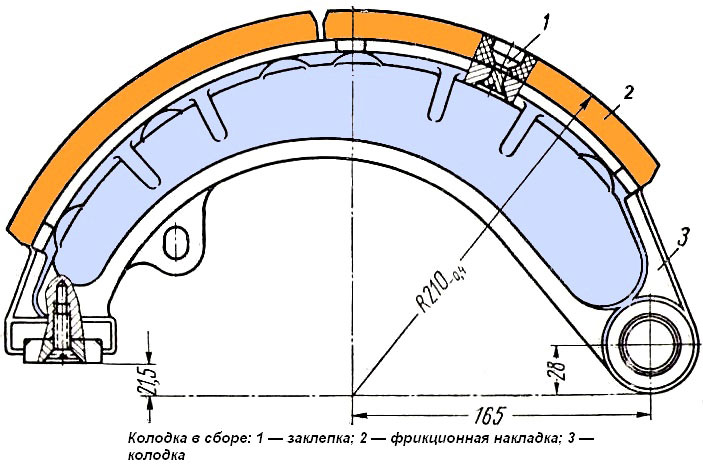

Trommelbremseklossene er en bueformet plate med en ytre radius som tilsvarer trommelens indre radius.Ved bremsing hviler beleggene mot den indre overflaten av trommelen, noe som reduserer hastigheten til kjøretøyet.Som regel har trommelbremsfriksjonsbelegg en stor arbeidsflate.Hver hjulbremsemekanisme er utstyrt med to foringer plassert overfor hverandre, noe som sikrer en jevn fordeling av kreftene.

Skivebremsebelegg er flate plater av halvmåne eller andre former som gir maksimal kontaktflate med bremseskiven.Hver hjulbremsemekanisme bruker to klosser, mellom hvilke skiven klemmes under bremsing.

Også bremseklossbelegg er delt inn i to grupper i henhold til installasjonsstedet:

• For hjulbremser - foran, bak og universal;

• For parkeringsbremsemekanismen til lastebiler (med trommel på propellakselen).

Strukturelt er friksjonsforinger plater støpt av polymersammensetninger med en kompleks sammensetning.Sammensetningen inkluderer forskjellige komponenter - rammedannende, fylling, varmeavledning, bindemidler og andre.Samtidig kan alle materialene som foringene er laget av deles inn i to hovedgrupper:

•Asbest;

• Asbestfri.

Grunnlaget for asbestforinger er, som det er lett å forstå, asbestfibre (i dag er det en relativt sikker krysotilasbest), som fungerer som en plateramme som holder resten av komponentene.Slike puter er myke, men har samtidig høy friksjonskoeffisient, de forhindrer overdreven slitasje på trommelen/skiven og har et redusert støynivå.I asbestfrie produkter spiller forskjellige polymer- eller mineralfibre rollen som rammen av sammensetningen, slike overlegg overholder miljøstandarder, men er dyrere og har i noen tilfeller dårligere ytelsesegenskaper (de er mer stive, ofte støyende osv. .).Derfor er asbestfriksjonsforinger i dag fortsatt mye brukt.

Ulike polymermaterialer brukes som fyllstoffer ved fremstilling av overlegg, polymerer, harpikser, gummier osv. I tillegg kan keramikk, metallspon (laget av kobber eller andre myke metaller) for bedre varmeavledning, og andre komponenter være tilstede i sammensetningen .Nesten hver produsent bruker sine egne (noen ganger unike) oppskrifter, så sammensetningen av friksjonsforinger kan variere betydelig.

Friksjonsforinger er produsert ved hjelp av to hovedteknologier:

• Kaldpressing;

• Varmpressing.

I det første tilfellet dannes foringer fra den ferdige blandingen i spesielle former uten ytterligere oppvarming.Imidlertid bruker mange produsenter i tillegg varmebehandling av produkter etter støping.I det andre tilfellet presses blandingen i oppvarmede (elektriske) former.Som regel, med kaldpressing, oppnås billigere, men mindre holdbare foringer, med varmpressing er produktene av høyere kvalitet, men også dyrere.

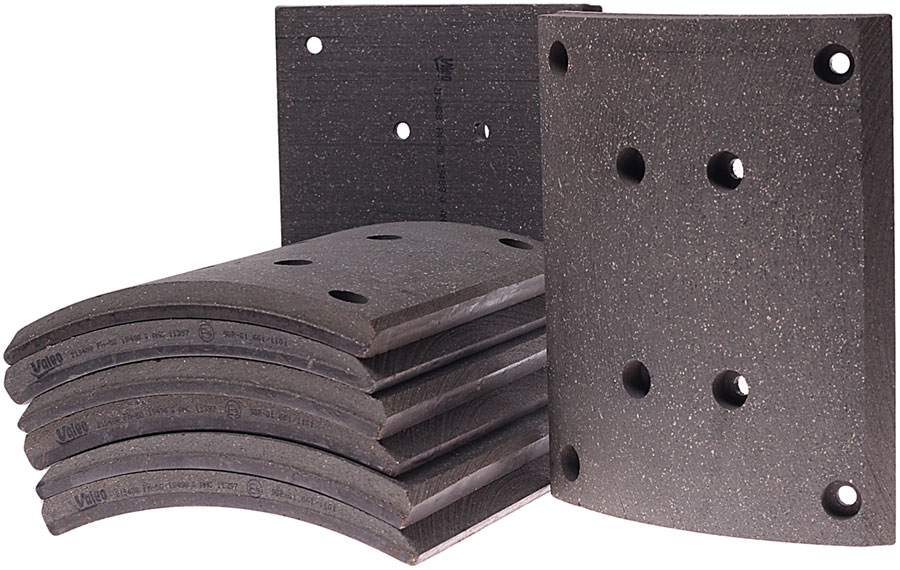

Uavhengig av produksjonsmetode og sammensetning, etter produksjon, blir foringene polert og utsatt for annen tilleggsbehandling.Friksjonsforinger selges i forskjellige konfigurasjoner:

• Overlegg uten monteringshull og fester;

• Overlegg med borede monteringshull;

• Overlegg med hull og et sett med fester;

• Komplette bremseklosser - foringer montert på sokkelen.

Friksjonsbelegg til bremseklosser uten hull er universelle deler som kan justeres til bremseklossene til forskjellige biler, som har passende dimensjoner og radius.Overlegg med hull er egnet for visse bilmodeller, det er mulig å installere dem på puter med et annet arrangement av hull bare etter ytterligere boring, eller det er helt umulig.Overlegg komplett med festemidler letter installasjonsprosessen og bidrar til å sikre resultatet av høyeste kvalitet.

Komplette bremseklosser er allerede en egen type reservedeler, de brukes til reparasjon av skivebremser, trommelmekanismer med klosser limt til klossene, eller dårlig slitte trommelmekanismer.På lastebiler brukes slike komponenter sjelden.

Friksjonsforinger er installert på bremseklossene med nagler (solide og hule) eller på lim.Nagler brukes i trommelbremser, lim er mest brukt i skivebremseklosser.Bruken av nagler gir muligheten til å erstatte foringene etter hvert som de slites ut.For å forhindre skade på bremsetrommelen eller skiven, er nagler laget av myke metaller - aluminium og dets legeringer, kobber, messing.

Mekaniske og elektroniske slitasjesensorer kan installeres på moderne bremsebelegg.En mekanisk sensor er en plate i kroppen til foringen, som, når delen slites ut, begynner å gni mot trommelen eller platen, og gir en karakteristisk lyd.Den elektroniske sensoren er også skjult i foringens kropp, når den er slitt, lukkes kretsen (gjennom en disk eller trommel) og den tilsvarende indikatoren lyser på dashbordet.

Riktig valg, utskifting og drift av bremseklosser

Friksjonsforinger er utsatt for slitasje under drift, tykkelsen reduseres gradvis, noe som fører til en reduksjon i bremsenes pålitelighet.Som regel tjener en foring 15-30 tusen kilometer, hvoretter den må skiftes ut.Under vanskelige driftsforhold (økt støv, bevegelse på vann og skitt, ved arbeid under høy belastning), bør utskifting av foringer utføres oftere.Foringene bør skiftes når de er slitt til minste tillatte tykkelse - det er vanligvis minst 2-3 mm.

For utskifting er det nødvendig å bruke friksjonsforinger som har dimensjoner som passer for en bestemt bil - bredde, lengde og tykkelse (alle nødvendige parametere er vanligvis angitt på foringene).Bare i dette tilfellet vil foringen presses helt mot trommelen eller skiven og tilstrekkelig bremsekraft vil bli opprettet.For montering av puten på blokken kan du bare bruke nagler laget av myke metaller, det er bedre å foretrekke festemidler i settet.Naglene bør graves ned i foringens kropp for å forhindre at de gni mot trommelen, ellers vil delene bli utsatt for intens slitasje og kan svikte.

Det er nødvendig å bytte belegg på bremseklossene i komplette sett, eller i ekstreme tilfeller begge på samme hjul - dette er den eneste måten å sikre normal drift av bremsemekanismene.Det er nødvendig å utføre utskiftingen i full overensstemmelse med instruksjonene for reparasjon og vedlikehold av en bestemt bil, ellers er det stor sannsynlighet for forringelse av bremsene.

Når du bruker bilen, bør du unngå overoppheting av foringene, samt fukting og forurensning - alt dette reduserer ressursen deres og øker sannsynligheten for sammenbrudd.Når du kjører gjennom vann, må foringene tørkes (akselerer flere ganger og trykk på bremsepedalen), ved lange nedstigninger anbefales det å ty til motorbremsing osv. Med riktig drift og rettidig utskifting av foringene, bremser bilens bremser vil fungere pålitelig og sikkert.

Innleggstid: 22. august 2023