I alle forbrenningsmotorer roterer veivakselen og koblingsstengene i spesielle lagre - foringer.Les om hva en veivakselforing er, hvilke funksjoner den utfører, hvilke typer foringer er og hvordan de er ordnet, samt riktig utvalg av nye foringer for reparasjon - les artikkelen.

Hva er veivakselforinger?

Veivakselforingen er en del av veivakselmekanismen til en forbrenningsmotor, et glidelager som reduserer friksjonstap og fastklemming av deler ved veivakselens kontaktpunkter med bunnen av motorblokken ogveivakselmed stempelforbindelsesstenger.Bruken av glidelagre skyldes vanskelige forhold og høye belastninger, under hvilke rullelager (kule eller rulle) ville fungere ineffektivt og ville ha en kort ressurs.I dag bruker de fleste kraftenheter foringer, og bare på noen laveffekt en- og tosylindrede motorer brukes rullelagre som veivakselstøtter.

Veivakselforingene har flere grunnleggende funksjoner:

• Reduksjon av friksjonskrefter ved kontaktpunktet for veivakselen, sylinderblokkstøttene og koblingsstengene;

• Overføring av krefter og dreiemomenter som oppstår under motordrift - fra koblingsstenger til veivakselen, fra veivakselen til motorblokken, etc.;

• Riktig fordeling av olje (dannelse av en oljefilm) på overflatene av gnidende deler;

• Riktig justering og plassering av deler i forhold til hverandre.

Veivakselforingene spiller en viktig rolle i driften av kraftenheten, men samtidig er de ganske enkle designmessig.

Typer og egenskaper for veivakselforinger

Veivakselglidelager er delt inn i typer i henhold til installasjonssted, formål og reparasjonsdimensjoner.

På installasjonsstedet er det to typer foringer:

•Urfolk;

• Forbindelses stenger.

Hovedglidelagre er installert i veivakselen i motorblokken og dekker hovedtappene til veivakselen, og sikrer dens frie rotasjon.Vevstangglidelagre er installert i det nedre hodet på koblingsstangen og dekker veivakselens koblingsstangtapp.

Innsatser er også delt inn i to grupper i henhold til deres formål:

• Konvensjonell - gi bare en reduksjon i friksjonskrefter ved kontaktpunktene til delene;

• Hovedlås - gir i tillegg fiksering av veivakselen i sengen, og forhindrer dens aksiale forskyvning.

Konvensjonelle glidelagre er flate, tynnveggede halvringer.Låselager kan lages i form av skyvehalvringer (som brukes i et sett med en flat liner) og foringer med krager;Halvringer er installert på enden av motoren, krageforinger er montert på en eller to støtter av veivakselsengen.

Veivakselforingene slites under drift og må skiftes, veivakseltappene er også utsatt for slitasje, noe som fører til en økning i gapet mellom gnidedelene.Hvis du installerer nye foringer av samme tykkelse som de gamle, vil gapet forbli for stort, noe som er full av banking og enda mer intens slitasje.For å unngå dette brukes foringer av såkalte reparasjonsdimensjoner - en noe økt tykkelse som kompenserer for slitasjen på veivakseltappene.Nye foringer har en størrelse på 0,00, reparasjonsforinger produseres med en økning i tykkelse med 0,25, 0,5, 0,75, 1,0, 1,25, 1,5 mm, slike innsatser er betegnet med henholdsvis +0,25, +0,5, etc.

Utformingen av veivakselforingene

Veivakselglidelageret er kompositt, inneholder to flate metallhalvringer som fullstendig dekker veivakseltappen (topp og bunn).Det er flere elementer i denne delen:

• Hull (ett eller to) for å føre olje inn i oljekanalene i veivakselen og koblingsstangen;

• Låser i form av pigger eller spor for stifter for å feste lageret i veivakselsengstøtten eller i det nedre vevstanghodet;

• Langsgående spor for oljetilførsel til hullet (utføres kun på foringen plassert på siden av kanalen - dette er den nedre hovedforingen og den øvre koblingsstangforingen);

• I krage trykkforinger - sidevegger (krager) for feste av lageret og begrense den aksiale bevegelsen til veivakselen.

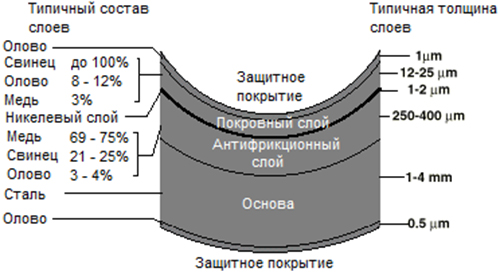

Foringen er en flerlagsstruktur, hvis basis er en stålplate med et anti-friksjonsbelegg påført arbeidsflaten.Det er dette belegget som gir reduksjon i friksjon og lang levetid på lageret, det er laget av myke materialer og kan på sin side også være flerlags.På grunn av sin lavere mykhet absorberer foringsbelegget mikroskopiske partikler av veivakselslitasje, forhindrer fastklemming av deler, slitasje osv.

Ved design er veivakselforinger delt inn i to hovedgrupper:

•Bimetall;

• Trimetallisk.

Bimetalllagre er ordnet enklest.De er basert på en stålstrimmel med en tykkelse på 0,9-4 mm (avhengig av typen og formålet med delen, hovedlagrene er tykkere, koblingsstengene er tynnere), hvorpå et antifriksjonslag med en tykkelse på 0,25- 0,4 mm påføres.fast smøremiddel) opptil 75 %, kan også inneholde små mengder nikkel, kadmium, sink og andre metaller.

I tillegg til hovedantifriksjonsbelegget har trimetalliske foringer et dekklag med en tykkelse på 0,012-0,025 mm (12-25 μm), som gir beskyttende egenskaper (bekjemper korrosjon og overdreven slitasje på grunnlaget) og forbedrer antifriksjonen lagerets kvaliteter.Dette belegget er laget av bly-tinn-kobber-legering med et blyinnhold på 92-100%, tinn opptil 12% og kobber ikke mer enn 3%.

Ytterligere lag kan også være til stede i glidelagre:

• Det øverste beskyttende laget av tinn er et rent tinnbelegg med en tykkelse på kun 0,5-1 mikron, som gir beskyttelse mot korrosjon, fett og forurensning under transport, installasjon og innkjøring av foringen;

• Det nedre beskyttende laget av tinn er det samme laget som påføres på utsiden av foringen (vendt mot veivakselstøttene eller innsiden av koblingsstanghodet);

• Nikkelunderlag (nikkelbarriere, pakning) - et tynt, ikke mer enn 1-2 mikron lag med nikkel mellom hovedantifriksjonsbelegget og belegglaget.Dette laget forhindrer diffusjon av tinnatomer fra belegglaget til hovedlaget, noe som sikrer konstanten av den kjemiske sammensetningen til hovedantifriksjonsbelegget.I fravær av en nikkelbarriere i hovedbelegget kan konsentrasjonen av tinn øke, noe som fører til negative endringer i lagerets egenskaper.

Den vurderte strukturen til glidelagre er ikke en standard, mange produsenter tilbyr sine egne unike ordninger og design.For eksempel kan hovedantifriksjonslegeringen påføres stålbasen ikke direkte, men gjennom et ekstra underlag av aluminium eller kobberlegering kan belegglaget ha en rekke sammensetninger, inkludert blyfritt, etc.

Spørsmål om valg og utskifting av veivakselforinger

Når du velger glidelagre, er det nødvendig å starte fra motormodellen, slitasjen på de sammenkoblede delene og tilstedeværelsen av reparasjonsforinger.Som regel er foringer laget for en modellserie eller til og med en motormodell, så det er umulig å erstatte dem med deler fra en annen motor (med sjeldne unntak).Du kan heller ikke bruke foringer uten å ta hensyn til slitasjen på veivakseltappene, ellers vil reparasjonen bli enda større problemer.

Før du velger reparasjonsstørrelsen på lagrene, er det nødvendig å bestemme slitasjen på veivakseltappene og andre relaterte deler (senger, koblingsstanghoder, selv om de er mindre utsatt for slitasje).Vanligvis oppstår slitasjen på halsene ujevnt, noen av dem slites mer intensivt, noen mindre, men et sett med identiske foringer kjøpes for reparasjon, så alle halser må slipes til samme størrelse.Valget av verdien som veivakseltappene vil slipe avhenger av tilgjengeligheten av lagre med visse reparasjonsstørrelser som passer for denne spesielle motoren.For motorer med lav kjørelengde velges reparasjonsstørrelser på +0,25 eller +0,5, for motorer med betydelig kjørelengde kan det være nødvendig med sliping til reparasjonsstørrelse på +1,0, i gamle motorer enda mer - opptil +1,5.Derfor, for nye motorer, produseres vanligvis foringer med tre eller fire reparasjonsstørrelser (opptil +0,75 eller +1,0), og for gamle kan du finne foringer opp til +1,5.

Reparasjonsstørrelsen på veivakselforingene bør være slik at ved montering av motoren mellom veivakseltappen og lagerflaten, er det et gap i området 0,03-0,07 mm.

Med riktig valg av glidelager for veivakselen, vil motoren, selv med høy kjørelengde, fungere effektivt i ulike moduser.

Innleggstid: 22. august 2023